各クリアランス測定

今回のベースエンジンの走行距離は約12,000kmと少ないため,クランク及びコンロッドのメタル交換は行わず,ボアのオーバーサイズ化もしないのだが,現状値の把握とデータの蓄積の為に各オイルクリアランスの測定はきっちり行っておく事にする。ブローした時の原因調査にも役立つし(笑)。

マツダの純正部品ではメタルの厚さランクが一つしか設定されていないので,大幅にクリアランスが違っていても純正部品では調整できないのは有名な話。どうしても調整したい場合はアフター品の高価なメタルを組み込無しかないので,もともとの加工精度及びメタルの選定がうまくいっていることを祈りましょう(^^;。

まずは気になるコンロッド及びクランクのピン&ジャーナルクリアランスの測定です。

プライベーターご用達のプラスチゲージによる測定は千田号を組んだ時に使用したのですが,いまいち正確に測れませんでした。使用したことがある人ならご存知だと思いますが細いプラスチックっぽい棒状のプラスチゲージをジャーナルに挟んで組み付け,その潰れた幅を,袋の紙に印刷されている0.025,0.050,0.076mm相当の幅と比較して見るもので,あまりにも大雑把な測定になるのです。

これでは参考値くらいにしかならないし,幸いG/S氏からマイクロメーターとシリンダーゲージを借りる事が出来たので,今回はちゃんと1000分台の測定を行う事にします(^^)。

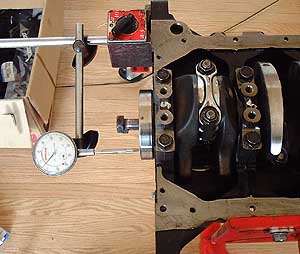

まずはコンロッドやブロックのジャーナルにきれいに洗浄したメタルをはめ込み,キャップボルトをを規定トルクで締めてやります。

コンロッドのキャップボルトを締めつけるときに固定できるくらいの万力がなったので,写真の様にエンジンスタンドのアームのブリップの部分を利用して締めつけました。ちょっと乱暴かな(^^;。

実際にエンジンを組むときの締め付けトルクは規格の上限側を使うつもりですが,この計測時の仮組では下限値で締めました。

測定や仮組みの度に上限値で締めたのではボルトやナットのネジ部や座面が荒れたりして,同じトルクで締めても実際にボルトにかかる軸力がバラついてしまうのを嫌った為です。

シリンダーゲージで測定するには測定する径に応じたマスターリングが必要なのだが,さすがにそんな物は持ってないのでマイクロメータで代用しました。

マイクロメータを測定したい径の呼び寸法(コンロッド大端部なら45.000mm,クランクジャーナルなら50.000mm)にあわせ,写真の様にシリンダーゲージのゼロ点をセットします。この時マイクロメータの測定面は平行平面なのでシリンダゲージが傾いていると呼び寸法より大きな値になってしまうので,微妙に傾きを変えながらダイヤルの値が一番小さくなる位置で目盛りの”0”を合わせてやります。すると測定した時のシリンダーゲージの読みは呼び寸法からの差分として表示されることになり,1000分台のダイヤルゲージをセットしていれば0.001mm単位の内径測定が出来る事になります。

測定の際は室温及び測定物の温度を出来る限り20度にするのが基本で,季節を選ぶかエアコンのある部屋で測定する必要があります。また,シリンダーゲージ及びマイクロメータの扱いはプラスチック部分以外は直接手で触れると,手の熱により膨張してしまい,正確な値が測定できなくなるので,注意が必要です。プラスチックの部分を触る時も手袋をはめた方が良いし,必要以上に握ったりしないように出来る限り熱を伝えないようにした方が良いでしょう。

こんな感じで測定しました。

シリンダーゲージは測定誤差が大きい(±1〜2μくらいかな?)ので同じ箇所を数回測定し平均をとるようにし,マスター合わせも頻繁に行った方が良いです。

そして,この様に内径測定が終わったらすぐに相手部品の外径測定を行えば,測定物の温度がほぼ同じ状態なので,内径と外径の差であるオイルクリアランスの温度による測定誤差は殆ど無くなります。

シリンダーボアとピストンも同様に測定をします。

ボアやピストンは全長が長いのでクリアランスを決める基準の高さで測定を行う必要があります。

その基準の高さはシリンダーボアの場合は場面から35mm,ピストンはオイルリング溝の下から16.5mmになっていました。

こちらはコンロッドのエンドプレーの測定です。

シックネスゲージで隙間を測る一般的な方法なので特に書くことは無いですね(^^;。

クランクのエンドプレー測定。

これも特筆なし(^^;。

ピストンリングの合い口隙間の測定。

シリンダーボア測定の時と同じ様に上面から35mmの位置にて測定を行いました。

では以下に今回のエンジンの測定結果を書いてみましょう(^^)。

コンロッド大端穴-ピン部

| 基準値 | 限度値 | 測定値 | 大端部穴内径 | クランクピン外径 | |

| オイルクリアランスNo.1 | 0.028〜0.068 | 0.1 | 0.052 | 44.998 | 44.946 |

| オイルクリアランスNo.2 | 0.028〜0.068 | 0.1 | 0.050 | 44.996 | 44.946 |

| オイルクリアランスNo.3 | 0.028〜0.068 | 0.1 | 0.055 | 44.999 | 44.944 |

| オイルクリアランスNo.4 | 0.028〜0.068 | 0.1 | 0.049 | 44.996 | 44.947 |

| エンドプレーNo.1 | 0.111〜0.262 | 0.3 | 0.21 | − | − |

| エンドプレーNo.2 | 0.111〜0.262 | 0.3 | 0.22 | − | − |

| エンドプレーNo.3 | 0.111〜0.262 | 0.3 | 0.22 | − | − |

| エンドプレーNo.4 | 0.111〜0.262 | 0.3 | 0.21 | − | − |

クランクジャーナル-ピン部

| 基準値 | 限度値 | 測定値 | クランク穴内径 | ジャーナル外径 | |

| オイルクリアランスNo.1 | 0.018〜0.036 | 0.1 | 0.036 | 49.986 | 49.950 |

| オイルクリアランスNo.2 | 0.018〜0.036 | 0.1 | 0.037 | 49.983 | 49.946 |

| オイルクリアランスNo.3 | 0.018〜0.036 | 0.1 | 0.035 | 49.981 | 49.946 |

| オイルクリアランスNo.4 | 0.018〜0.036 | 0.1 | 0.034 | 49.980 | 49.946 |

| オイルクリアランスNo.5 | 0.018〜0.036 | 0.1 | 0.035 | 49.987 | 49.952 |

| エンドプレー | 0.080〜0.282 | 0.3 | 0.15 | − | − |

ピストン-シリンダーボア関係

| 基準値 | 限度値 | 測定値 | CLYボア内径 | ピストン外径 |

|

| ピストンクリアランスNo.1CYL | 0.032〜0.059 | 0.15 | 0.045 | 83.021 | 82.976 |

| ピストンクリアランスNo.2CYL | 0.032〜0.059 | 0.15 | 0.048 | 83.029 | 82.981 |

| ピストンクリアランスNo.3CYL | 0.032〜0.059 | 0.15 | 0.043 | 83.021 | 82.978 |

| ピストンクリアランスNo.4CYL | 0.032〜0.059 | 0.15 | 0.044 | 83.029 | 82.985 |

| トップリング合口隙間No.1CYL | 0.15〜0.30 | 1.0 | 0.29 | − | − |

| トップリング合口隙間No.2CYL | 0.15〜0.30 | 1.0 | 0.32 | − | − |

| トップリング合口隙間No.3CYL | 0.15〜0.30 | 1.0 | 0.30 | − | − |

| トップリング合口隙間No.4CYL | 0.15〜0.30 | 1.0 | 0.30 | − | − |

| セカンドリング合口隙間No.1CYL | 0.15〜0.30 | 1.0 | 0.37 | − | − |

| セカンドリング合口隙間No.2CYL | 0.15〜0.30 | 1.0 | 0.37 | − | − |

| セカンドリング合口隙間No.3CYL | 0.15〜0.30 | 1.0 | 0.34 | − | − |

| セカンドリング合口隙間No.4CYL | 0.15〜0.30 | 1.0 | 0.37 | − | − |

各クリアランスは以上の様な数字でした。今回はクランクジャーナル及びピンのメタルは再使用するのでラインオフから12,000km走っただけの状態です。新品に替えようとも思いましたが磨耗も大きな傷もほとんど無かったので止めました。生産ラインでは数種類の厚さのメタルを組み合わせてクリアランス調整してありますのが,純正部品として手に入るメタルはセンター値の物しかないので,メタルを新品に替えると反ってクリアランスのバラツキが大きくなってしまうことを避けたのです。その方がエコロジーだし(^^;;;。

ピストンクリアランスは今回はピストンのみRSⅡの新品を組みますので,ピストン外径とボア径を測定した後,どこのボアにどのピストンを組み込むかを決めました。幸い割りといい感じになったかな(^^;。