フラット・バーによるメンバー補強

事前からエライ盛り上がりを見せていた猛連の交流戦、始めは本当に交流会のつもりでいたので車も何も弄らずに行くつもりであったが、いつの間にか中部、関西、中国地区のジムカーナ最速決定戦みたいな雰囲気になってきた(^^;;;。

なので、ちょっとは何かして行こうと思い、猛連のスピードレンジの高いコースに合わせ、今更ながら10kgf/mmオーバーのバネに今回初めて交換してみたが、おいらの車はロールバー以外の補強は全くしておらず、16年目の車体には可愛そうになってきたので、下回りの補強をする事にしました(^^;。

しかし、当然今までも色々と調べてはおりましたが、ショップからリリースされてるロードスター定番のメンバー補強パーツは、どれも強度はしっかり確保されている分、無骨に太いパイプ等が使用されており最低地上高がある程度犠牲になる物ばかりで、しかも値段が数万円はしてしまう為、購入する気にはなれませんでした。

値段はともかく、おいらのガレージに入る時も毎回下から『しょりっ』って音がしてるし、ちょっと前におがさわら師匠が某ショップのとっても高いパーツを付けてたところ、盛り上がりある踏み切りで亀の子状態になったとのシャレにならない話を聞いたので、最低地上高は絶対に譲れない条件と考えてました。

という事で条件に合うパーツが売っていないので、いつものように自作しました(^^;。

製作コンセプトは

1.最低地上高は変えないこと。

2.基本的にボルトオンでの装着とする。

3.安い。

の3点かな。

1に関してはどうせラジアルタイヤしか履かないので絶対的な剛性は期待せずに、ギャップ等の瞬間的な入力の後のメンバー・アーム・タイヤ等がぶるぶるする動きを減衰する働きを期待する事にします。

一番問題となる材料ですが、これまでも自作を考えて色々なパイプ材を探してきましたが、上記のコンセプトを立てた事で素直にパイプを使わずにホームセンターで売っているフラット・バー(単なる鉄の平板材です(^^;。)で作る事にしました。

フラットバーでも板厚がいくつもありましたが、4.5mmくらいになるとなかなかの剛性となり人力で全体重をかけてギリギリ曲げれる程度、6mmでは人力での曲げはほぼムリで重量も結構な物になってしまうので、4.5mmを選定しました。

しかし、製作に入る前に重要な事に気がつきました。

フラットバーの強度を全体重かけてギリギリ曲がる位の厚みを選定したのは良いのですが、曲げる時に反対側を持ってくれる人は?

当然、嫁さんや子供の力ではムリだなぁ。そもそも嫁さんと子供が寝ている時に作業するし(^^;。

という事で、製作に入る前に買ったのがコレ↓。ご存知、万力様です。24時間いつでもお手伝いしてくれます(^^;。

前kら欲しかったのだが、作業台が無いと意味が無いので買っていませんでしたが

ちょっと前に作業台を作っていたので、この度購入しました(^^)。

どうせ買うなら手に入り易い中で一番大きい150mmのタイプですが、アストロとストレートで比べるとストレートの方が断然安かったので、

ストレートのベンチバイスをチョイスしました。

製作はピットに潜り、現物合わせでフラットバーの長さと曲げる角度等を適当に決めて万力様でさくさく曲げていくだけです(^^;。

こんな感じで万力様は働いております(^^)。

トラス構造にするところは溶接でくっつけました。

家庭用電源で動く溶接機で溶接したところ。わりときれいに溶接出来ました(^^)。

溶接機は単層の200Vで動かしていますがこの板厚だとφ2mmの溶接棒が丁度良かったですね。

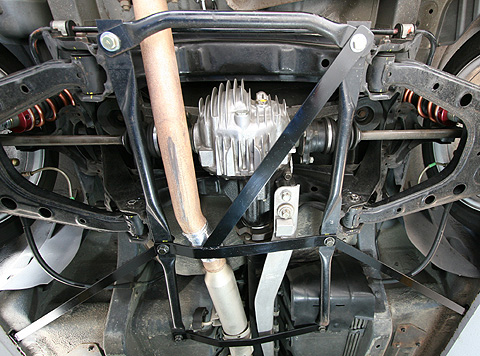

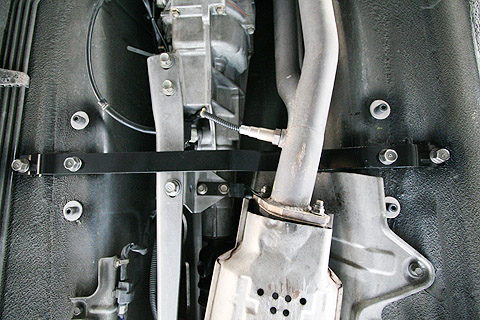

矢印が追加した補強フラットバーです。

図面も引かずに車に当てがい、切った貼った塗ったでこんな感じに出来上がりました。

現物あわせなので、何回も車の下に入ったり出たりする必要がある為、ピットが有って助かったですね(^^;。

補強位置の考え方は、タイヤからの荷重に対するフロア・トンネル部とメンバーの下側開口部の変位を黄色い矢印のバーで抑え、

メンバー全体の横方向の動きを青い矢印のバーで抑えるという考え方です。

黄色の矢印部は圧縮と引張り荷重に絶えれるように32mm×4.5mmで

青色の矢印部は引張り荷重だけ受ければ良いので25mm×4.5mmのフラットバーを使用しました。

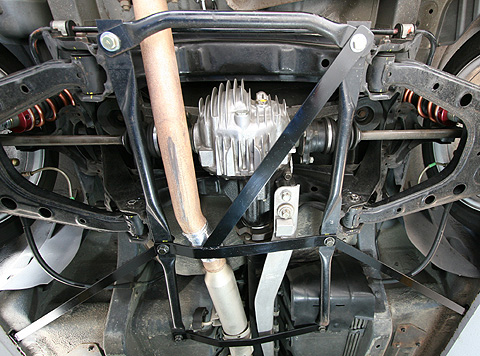

排気管と干渉しないように、かつ最低地上高を下げないようにギリギリのクリアランスにしました。

大体5〜6mmくらいかな? 現物合わせのなせる技で、ショップの補強バーでは、ユーザーがどんなメーカーのマフラーを

使うか解らないのでクリアランスを大きくしておく必要があるのです。

ちなみに、この状態で走行しても音はしませんでしたが、最終的にはグラス生地のインシュレーターを排気管に一応巻いておきました。

青い矢印部のバーを別な角度から見たところ。

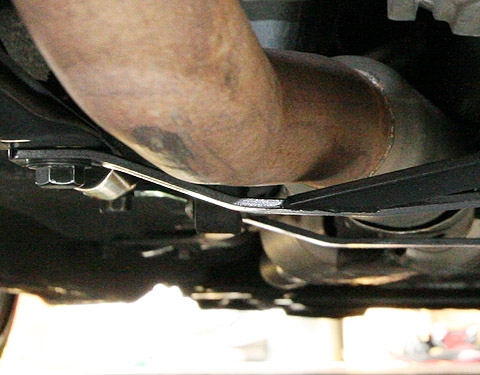

ジャッキアップポイントのすぐ後の丈夫なところに当て板で挟むように取り付けました。

当然、当て板が当たるところはアンダーコートを剥がしておきました。

リア周りは以上ですが、わりと良い感じに出来たので、フロアトンネル中央部もついでに補強する事にしました(^^)。

これも現物合わせで、切って、曲げて、穴空けて、色塗って...。

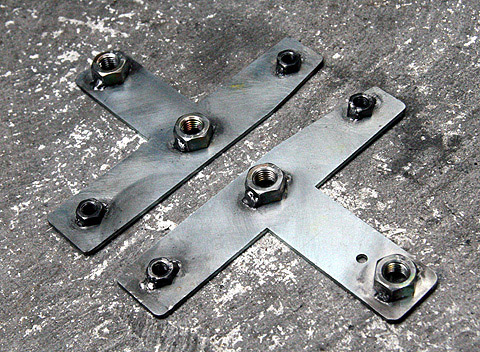

フロアは取り付け部の板厚が薄いので、こんな当て板を作って...。

こんな感じで、

出来上がり(^^)。

ここの材料は圧縮荷重も受けるので32mm×4.5mmのフラットバーを使用しましたです。

ここも現物合わせなのでクリアランスもギリギリを狙い、曲げ角度を最小限に留めました(^^)。

最後に後から最低地上高の確認ですが、ご覧のように下側に飛び出した所がほとんどありませんので

最低地上高は確保されたままで、当初掲げたコンセプト通りに製作できました(^^)。

ちなみに重量の増加分ですがボルト、ワッシャ、当て板込みで合計4.3kgで、まあ、許せる範囲かな。でも、ちょっと人間を減量しましょう(^^;。

製作コストは

(幅)32mm×(厚)4.5mmのフラットバーが1.8mと0.9mを1本ずつで計800円位、

(幅)25mm×(厚)4.5mmは1.8mを1本で400円位、

その他、当て板材やボルト、塗料等を買いましたが全部で3千円くらいだったかな?(万力様代は別ね(^^;。)

コストも製作コンセプト通りに安く出来ました(^^)。

気になる効果の程ですが、一般道での通常走行においては、ギャップ通過後のリヤの振動の収まりが良くなって、

確実に乗り心地が良くなっております。

また、ジムカーナ走行では、舞州コースの激しいギャップを通過しても大きくハンドリングを乱す事無く走れた事から

明らかに効果ありと申しておきましょう(^^)。

いずれにせよ、最低地上高の問題から、メンバー補強を断念している車は、今回おいらがフラットバーで補強した部位には

空気しかに無いので、それに比べればとてつもなく強度が上がっている筈ですから(^^;。

という事で最低地上工もお金もほとんど犠牲にせずに、体感できる程の効果を得る事ができましたので結論としては大満足でした(^^)。