燃焼室容積測定&圧縮比決定

今回は燃焼室容積の測定です。けっこう面倒な作業なのだが,RSⅡの純正ピストンを使用し面研によって圧縮比11.5位を狙うつもりなので,燃焼溶質測定を行わないと面研量が決まらないのだ(^^;。

測定時にはアクリル板等で燃焼室にふたをしますが,ある程度厚さの有るしっかりしたものを選びたいところ。しかし売っているのはA4サイズとかの大きい物しかなく,1mm以上の厚さのあるアクリル板は値段も高いし,切るのが面倒くさいのだ(^^;。手ごろなサイズの物をあれこれ探したところ...ありました!

ドンピシャのφ100×3mm厚(^^)。

手ごろなお値段に無加工で使えるサイズ。感動もんです!

まさに燃焼容積測定の為だけに生まれて来たようなお方ですね(笑)。

とは言え,さすがに測定液を注ぎ込む穴だけはあけてやります(^^;。

3mmの穴をあけ,その周囲は大きめのドリルでザグっておきます。

後で使用した感じではエア抜きがイマイチだたので,もう少し大きめの穴のほうが良く,5mm位が適当だったかな?

それからもう一つ必要なものが測定液の体積を測る物でる。

ホントはちゃんとしたビューレットが欲しかったが,きっと高価だろうと思い,探しもしなかった(笑)。

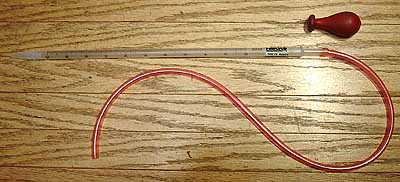

でおいらが使ったのがこれ。

20ccまで測れる樹脂製のメスピペットです。本体だけだと東急ハンズで860円でした。

スポイト部分が別売りになっていたが10cc用しかなく使いにくかったので,部屋の隅にあったあったホースを繋いで人間ポンプで制御する事にしました(^^;。

ヘッド面にグリスを塗ってアクリル板でふたをし,測定液を注入していきます。

ヘッド側の燃焼室容積は40cc以上あるのでこのメスピペットだと2回以上いれる事になります。

測定後さを少なくするのに,20ccの目盛りピッタリに液を止めるのが腕(舌)の見せ所(笑)。

ちなみに測定液はエンジンオイルを灯油で薄めたものを使用しました。

これをバーボンのボトルで保管しているので間違って飲みそうになるのだ(笑)。

バーボンで満たされた燃焼室(笑)。

アクリル板に空ける穴は写真の様に燃焼室の隅に開けるとエア抜きがし易いです。

次はピストントップ側の容積測定。

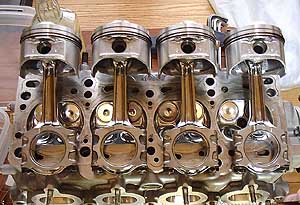

ここでピストンとコンロッドを仮合体!かっちょ良かったので並んでもらって記念写真を撮りました(笑)。

ピストン側はボア上面より飛び出しているのでピストンの頭が隠れるまで下げてやりますね。

どのくらい下げるかはダイヤルゲージで確認しておきます。このピストンは6mm位下げるのが丁度良かったです。

んで,ヘッド側と同じ様に測定した後,先ほどの下げた分のシリンダー容積を計算し,それから測定値を差し引いてやるとピストンの出っ張り容積が解ります。

ここまで来たら,後は計算するだけ(^^)。

燃焼室容積=ヘッド側の容積+ガスケット部容積(計算値)-ピストントップ容積

ですね。

さらに圧縮比は

圧縮比=1+シリンダ容積(計算値)÷燃焼室容積

で求められます。

測定結果は以下の通り。

※面研前燃焼室容積&圧縮比

| ヘッド | ガスケット | ピストン | 燃焼室容積 | 圧縮比 | |

| №1 | 51.5 | 6.6 | 6.7 | 51.4 | 9.95 |

| №2 | 52.0 | 6.6 | 7.1 | 51.5 | 9.93 |

| №3 | 52.2 | 6.6 | 6.9 | 51.8 | 9.87 |

| №4 | 51.7 | 6.6 | 7.1 | 51.1 | 9.99 |

| 平均 | 51.9 | 6.6 | 7.0 | 51.5 | 9.94 |

この値は面研を行う前なので,RSⅡのカタログ値である10.5から,燃焼室面やピストントップを研磨した分だけ圧縮比が下がった感じとなった。ちなみにピストンの肩がシリンダーブロックの上面から0.44mm下がっているが,この分の容積はガスケット容積の中に入れています。

測定誤差が少しあると思うが一応これをベースに面研量を決めてやるのだ。今回は圧縮比11.5を狙いたいので,その時の燃焼室容積を逆算すると,

シリンダ容積/(11.5-1)=459.9/(11.5-1)=43.8(cc)

となり,ピストントップとガスケット部の容積はとりあえず変えないので,この時のシリンダーヘッド容積を上の表の平均値を用いて計算すると

43.8-6.6+7.0=44.2(cc)

となり,面研前のヘッド容積の平均値が51.9ccなので

51.9-44.2=7.5(cc)

となって,7.5cc分面研しなくてはならないのが解る。

ここでいろいろ調べたところ,BPの燃焼室は面研量1mm当り約4.8cc燃焼室容積が減少するらしいので面研量は

7.5÷4.8=1.56(mm)

であると求められる。

気筒間にバラツキがあることや,リセスをとりあえず1mm面研の時に合わせていたので1.5mm以上面研するならもう少し広げる必要もあるので,もう少し追い込んで1.7mm面研する事にしました。ちょっと多いかな(^^;?

面研量が決定したのでさっそく広島市内にある中外自動車という加工屋さんへお願いしに行きました。

ここはすぐに加工してくれるので,この面研も昼過ぎに持って行って夕方に出来あがるのが嬉しいのだ(^^)。

加工面の仕上り具合の方は,大径砥石を使った立型平面研削盤で加工していると思われ平面度と粗さは非常に良い感じです。しかもお値段は1.7mm面研で10,200円で,チューニングショップとかに頼むより遥かに安いのだ(^^)!(ちなみに1mm面研をやった時は8,500円くらいでした)

面研加工が終わりました(^^)。

今回はすぐに燃焼室容積を測定するので,バルブを組んだまま加工に出しました。

もちろん容積測定後にバルブをバラして最終洗浄しますけど(^^;。

ピストンのリセスはさすがに1.7mm面研には対応させていなかったので,もう一度当りを見て切りなおし,再び各容積測定を行い圧縮比を計算した結果が下の表です。

※面研後

| ヘッド | ガスケット | ピストン | 燃焼室容積 | 圧縮比 | |

| №1 | 43.8 | 6.6 | 6.6 | 43.8 | 11.50 |

| №2 | 44.0 | 6.6 | 7.0 | 43.7 | 11.55 |

| №3 | 43.9 | 6.6 | 6.8 | 43.7 | 11.52 |

| №4 | 43.7 | 6.6 | 7.0 | 43.6 | 11.62 |

ちょいと4番だけ圧縮比が高くなってしましましたが,大体狙いの圧縮比となりましたね。

今回の測定方法でも測定後差がそれなりにあるので,この結果をあてにして削りなおすまでには至りませんでした(^^;。

...このまま行かせてもらいます(笑)